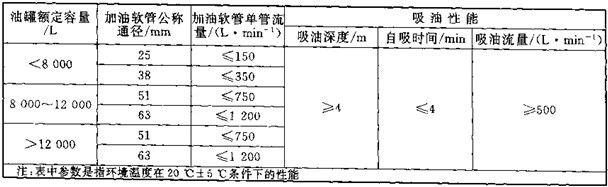

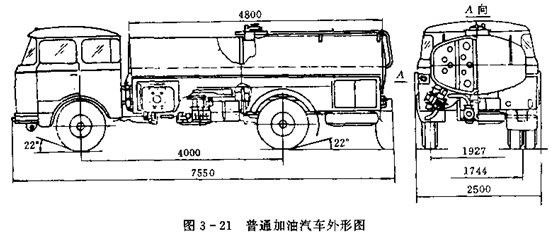

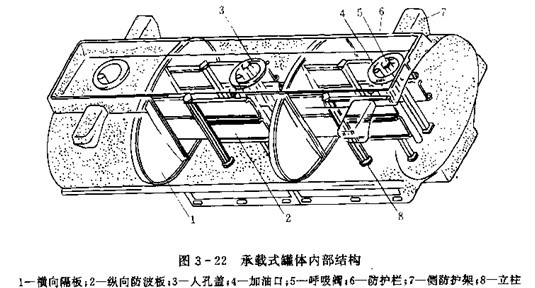

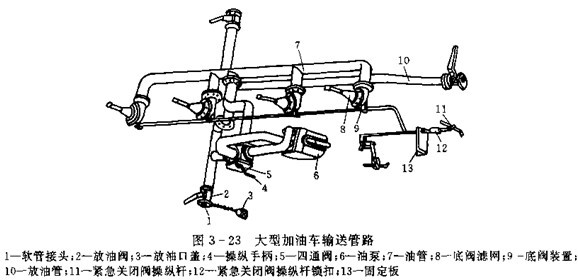

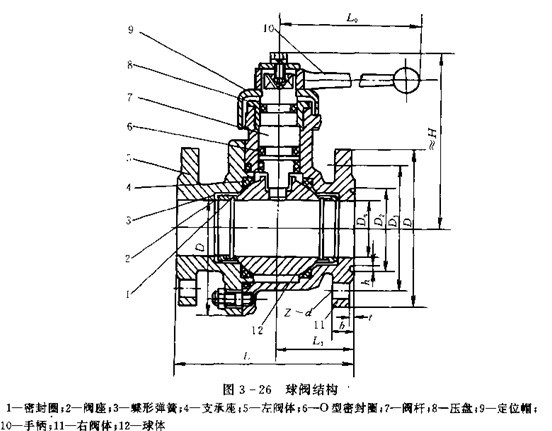

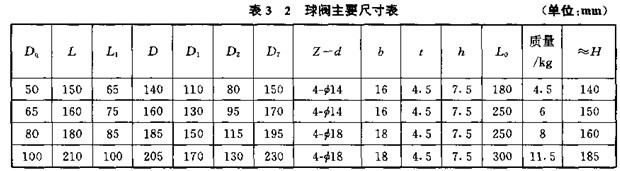

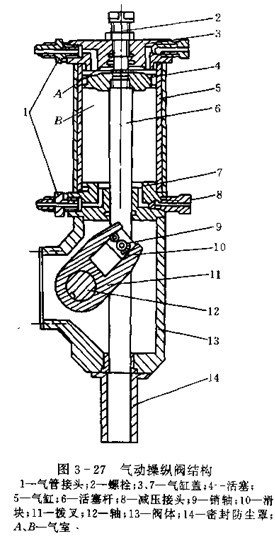

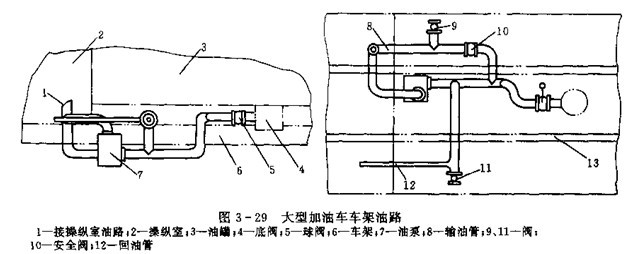

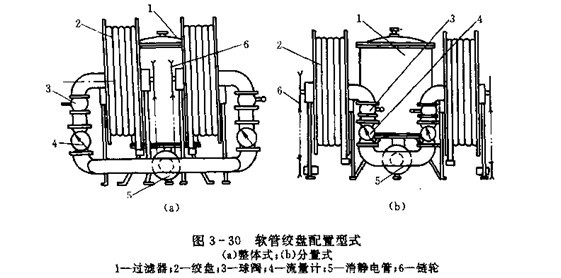

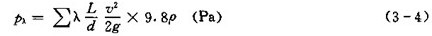

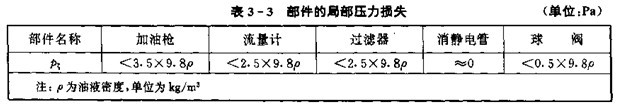

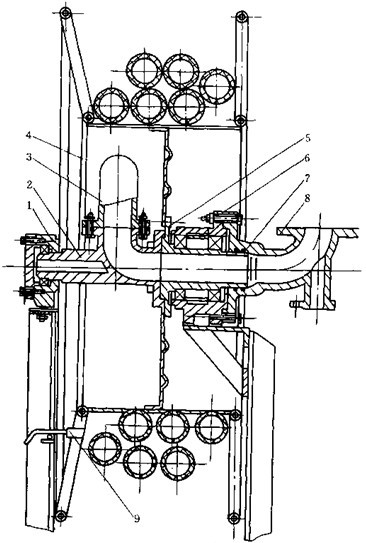

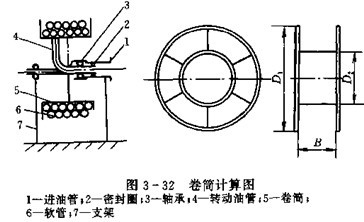

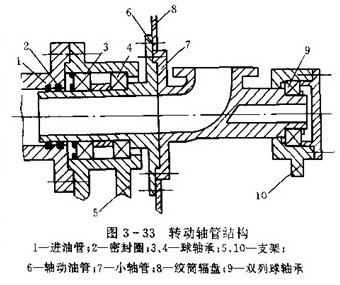

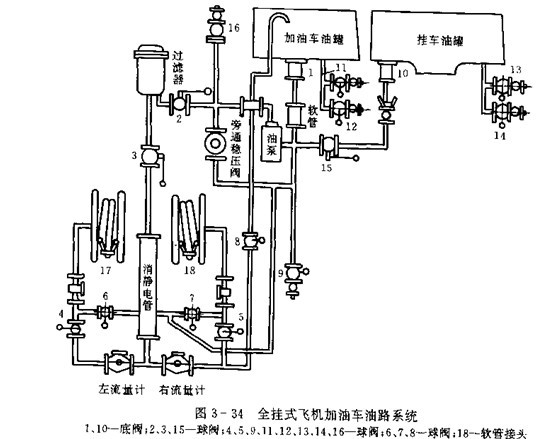

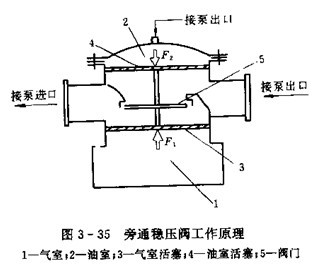

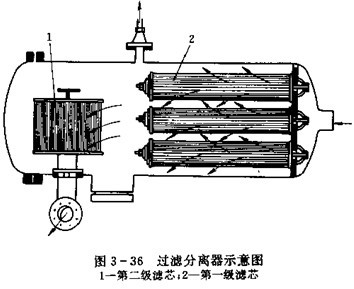

| 加油车根据受油对象的不同,可分为普通加油车和飞机加油车两种,普通加油车给车辆,地面贮油罐加油。飞机加油车通 常在飞机场专门为飞机加油,在性能和结构上还有一些特殊要求。轻质燃油加油车的分类及性能参数应符合表3-1的规定。 表3-1 加油车的分类及情能参数表  1、加油车结构 加油车通常由气车底盘、罐体、油管、各种阀、各种工作仪表,过滤器、静电消除装置,软管盘总成,加油枪及驱动装置等组成。图3-21为普通加油汽车外形图。  加油车的罐体与运油车的罐体相似,也具有运油车罐体的基本装置。图3-22为大型加油车罐体结构示意图。横向隔板1将罐体分成三个舱,每个舱内设有横向防波板。罐体宽度较大时,可再设纵向防波板。2防护栏6和侧防护架7是用来保护加油口,呼吸阀等不受意外碰伤,以免造成燃油外溢。大型罐体还可采用立柱8以提高罐体刚度。  加油车为了具备给受油设备加油、自吸装油、循环搅油,移动泵站作用,吸回加油软管中的油液等五种功能,输油管路也较运油汽车复杂,并设有油泵。图3-23是一大型加油车的管路系统。该车有四个舱, 每个舱底都装有一个底阀装置(见图3-24),并且为放油方便,在汽车左、右两侧及尾部各设置一个放油阀,以便适应车辆在不同方位上时进行加油作业。 底阀装置设于每舱底部,并与输油管道相接,如图3-24所示,底阀装置包括底阀和紧急关闭阀两部分,通常是操纵底阀。在进行加油(即放油)作业时,打开底阀,在运输时,关闭底阀。紧急关闭阀经常处于打开状态,只有在装卸作业中出现意外情况时才关闭。 若底阀用手操纵不方便时,可采用气动操纵的底阀,如图3-25所示,阀塞3在弹簧2的作用下紧帖着密封圈4 底阀处于关闭状态,当活塞9下方进入压缩空气时,推动活塞9,活塞杆8,顶起阀杆6,阀塞3上移,底阀打开,若气控失灵,可拧动螺杆8,使底阀开启。  放油阀常用的有球阀、蝶阀等。目前各类加油车大多用铝合金球阀,通径¢25mm的球阀保留了原闸板阀的外部连接尺寸,通径¢50mm、¢65mm、¢80mm、¢100mm四种规格的球阀主要尺寸列于表3-2,结构如图3-26所示。这样,与管道的连接法兰尺寸都可实现标准化,软管接头和接头阀亦采用国际通用的通径¢63.5mm(¢2.5in).   放油阀的操纵形式有手动,液动,气动和电动等,根据总布置要求确定,手动形式简单,在无特殊要求时,一般采用手动,为提高机械化程度,也可采用液动或气动,液动力源可取本车动力转向系统的压力油液,气压源可取本车制去气源。电动形式容易引起火灾。图3-27为气动操纵阀的结构,用来操纵放油阀或其它的控制阀,当气室A充气,气室B排气时,空气压力推动活塞4通过活塞杆6滑块10使拔叉11转动,于是转轴12使放油阀(控制阀)开启或关闭。 2、加油车油路系统设计 (1)油路系统要求与组成,根据加油车实际性能要求,通常是按上述的加油车五种功能,确定一个最佳油路系统,满足作业需要,并力求结构简单,工作可靠,工芤性良好,容易实现“三化”,管路较短。现以图3-28大型加油车的油路系统为例,介绍设计中需注意的一些问题。该车的加油管中有阀16、油泵15、球阀7、过滤器3、流量计11、球阀5和10、绞盘总成8及加油枪等。油液是经过滤并计量后给受油容器加油的。为防止系统压力超过规定值,在油  泵进出口之间并联了一个安全阀14。过滤器安装在油泵出油管路上,也可安装在油泵进油管路上。流量计设置在油液过滤后的油路上,用于监测加油量。为了监测主要部件的工作情况和某些加油性能,在油路上可设置一些监测仪表。如在油泵出口安装压力表,监测油泵的工作压力,在油泵进油口安装无休止空压力表,监测油泵进口真空安装大小随时掌握油泵的工作情况,在过滤器上安装压差表,监测过滤器进出口压力差,基压差大于某一值,表示滤芯已堵塞,应立即进行清理,若压差小于另一值,表示滤芯已被击穿,则应更换。操纵各种阀门的开启或关闭实现上述五种功能。当开启阀门5、7、10、16时,罐中油液经油泵、 管道、阀7、过滤器3、流量计11、阀10或5给受油容器加油;当开启阀门16、19时,罐内油液经阀16、油泵15、阀19返回油罐进行内部循环,搅匀罐内油液,当开启阀4、13时,可起泵站作用,即将油库或其它贮油设备的油料经本车油泵输给受油设备,当开启阀4、19时,为本车油罐自吸装油。阀17、18用来排放罐内的水分和沉淀的杂质。  (2)油路系统的布置,油路系统在汽车上布置时,为充分利用汽车上的空间位置和方便操纵,通常装整个油路系统分作为两大部分。油路前段主要做为输送油液的油路,一般布置在汽车车架附近,称作车架油路,油路的后段,操纵阀较集中,又有仪表,过滤器、绞盘等部件,一般集中布置在操纵室内,故把它称作操纵室油路。  ①车架油路的布置。车架油路布置通常随油泵位置而定。油泵位置应尽量靠近动力源,缩短传动距离,但要保证加油车的通过性能。油路一般沿车架平面布置,力求管路短,变曲少。图3-29为一辆大型加油车的车架油路布置图,由于油泵7是油汽车发动机驱动,所以油泵在汽车车架内侧,靠近前部。油路按车架下平面布置。 ②操纵室油路的布置。操纵室油路布置时,要使常用的主要阀门便于操纵,仪表便于观察,过滤器便于拆装和维修,绞盘便于软管卷绕。 操纵室油路的布置主要决定于操纵室的大小及两绞盘的配置型式。两绞盘的配置型式有整体式和分置式两种,图3-30(a)是责人绞盘集中配置的整体式配置型式,流量计,阀门等布置在绞盘两侧,来自车架油路的油液经过滤器,消静电管后由中间向外侧分左右两路进入绞盘软管,这种布置的优点是绞盘结构简单,紧凑,但流量计和阀门在两侧,不便于观察和操纵。图3-30(b)是两绞盘分开配置的分置式配置型式,油液经过滤器,消静电管后分两路自两绞盘内侧进入绞盘软管。这咱布置优点是流量计和阀门集中在绞盘之间,便于观察和操纵。  3、油路系统主要参数计算 (1)油路压力损失计算,油路压力损失是确定油泵压力和选择油泵的依据之一,油路压力损失P包括沿程压力损失  和局部压力损失 和局部压力损失 两部分。即: 两部分。即: 沿程压力损失是油液在各段直管中流动产生的压力损失,用下式计算:    局部压力损失是油液经过流量计,过滤器、弯管、阀门等产生的压力损失、用下式计算:  式中  —局部阻力系数,参考有关手册。 —局部阻力系数,参考有关手册。表3-3列出了几种常用部件的局部压力损失,供参考。  (2)油泵的选择,加油车的油泵大多采用压力较低,流量较大的自吸式涡流泵。但是普通油泵对加油车的适应性较差,因而常根据加油车性能要求和汽车的空间位置大小自行设计。圆弧齿轮泵具有体积小,运输平稳,郊率高、寿命长等特点,得到应用。当油路系统的最高压力  和最大流量 和最大流量 确定后,可用下式计算油泵的压力和流量: 确定后,可用下式计算油泵的压力和流量: (3)油路的工作压力,试验压力,设计压力,根据油路系统的压力损失和所选油泵的压力,可确定油路的工作压力。为了检验管路的耐压强度和密封性而作的耐压试验中采用的压力称为试验压力,一般取工作压力的1.25-1.5倍,在进行管路设计时采用的压力称为设计压力,它必须大于试验压力,通常取工作压力的1.3-2倍。 (4)管道内径计算,当管道流量Q确定后,其内径d由下式表式:  油液流速u的大小,影响到流动阻力造成的压力损失和静电产生量。根据推荐,燃油的最佳流速为0.1-1m/s,最大不应超过4m/s. (5)管道壁厚的确定,管道壁厚s应满足强度条件,可用下式计算:  式中 p—设计压力(MPa);  —材料许用力(MPa); —材料许用力(MPa);d—油管内径(mm)。 按上式计算所得壁厚较薄,还应按工艺要求和材料规格加以修正。加油软管除承受系统的工作压力外,还经常伸直,弯曲和卷绕,所以要求加油软管耐高压,允许弯曲半径尽量小,许用工作压力大于油路系统的最高压力,通常取工作压力的1.0-1.6倍,常用的软管有夹布耐油胶管,尼龙软管等。 4、软管绞盘总成设计 (1)绞盘的驱动型式,绞盘是用于卷绕加油软管的部件,主要由卷筒,转动油管,进油管,大小轴承及其轴承座,支架等组成。图3-31为软管绞盘的结构图,转动油管5与小油管2用螺栓联接,卷筒4用螺栓固定在转动油管上,因而卷筒能随转动油管在轴承上转动。锁紧装置9用来锁住卷筒,防止加油车在行驶中绞盘自由转动。绞盘驱动形式有人力,气力、液-机及电力驱动等。人力驱动结构简单,不需要专门的传动机构,一般在软管直径不大于50mm(2in),绞盘较小,驱动力不超过150N时采用。气力和液一机力驱动操作方便,动力亦可从汽车本身取得,故被广泛采用。电力驱动结构简单,但必须具有防爆措施,目前已极少采用。 (2)卷筒尺寸的确定,为延长软管使用寿命,卷筒宽度B根据操纵室的空间位置进行确定,一般情况用下式计算(见图3-32):    式中 n—一层软管的卷绕圈数;  —软管外径(mm)。 —软管外径(mm)。根据软管长度  ,卷筒内径D2,可按下式计算卷筒的外径D1: ,卷筒内径D2,可按下式计算卷筒的外径D1: 于是,卷筒上的软管卷绕层数X为:  (3)转动轴管设计,转动轴管是转动油管与小轴管(见图3-31)的合称,为绞盘总成的重要部件。在转动轴管结构设计时,即要考虑管路密封,不宁考虑其支承绞盘,起到转动轴的作用。图3-33为转动轴管的结构,由转动油管6和小轴管7组成,中间用法兰联接。轴管的一端伸入进油管1( 固定管)两者以有相对转动,用密封圈密封,另一端支承在支架上。这种设计,与整体结构(中间取消法兰联接)相比,最大优点是改善了转动轴管的制造工艺性。  5、飞机加油车 (1)飞机加油的特殊要求,飞机加油车在总体上与普通加油车基本相同,但结构上还有特殊要求。 ①加油压力稳定性要求高,为此在加油管路上加装压力调节器,稳压器和压力加油接冰在。 ②油料的洁净度高。油路上要用高性能的过滤分离器。罐体和管道必须采用铝合金制造。 ③绝对保证加油安全性。应安装消静电装置,联锁控制系统、电气防爆器、灭火器等。  ④装有高精度,大流量的计量器。 ⑤油罐总容量大,给飞机加油要一次完成。 (2)飞机加油车特殊要求的主要部件 ①旁通稳压阀。给飞机加油,一般采取底部闭式加油,要求加油车具有稳定的管端压力,通常为0.343MPa,而对车辆加油则不要求管端压力。一般在油泵上并联旁稳压阀,在绞盘后的出油管路上串联压力补偿器。图3-34为全挂式飞机加油车油路系统图,油泵上并联有旁通稳压阀,其调定压力为油泵的工作压力,由管端压力和管路的压力损失确定。图3-35  为旁通稳压阀的工作原理图。气室1内充有一定压力的空气,上部油室2与泵的出口高压油相通,气室活塞3、油室活塞4与阀门5连成一体。在泵正常工用压力下,气室的气体对活塞3的推力F1与油室油液对活塞4的推力F2相等,阀门5关闭不动,当泵出口压力升高时,油室的压力随之升高,F2> F1,活塞在力F=F2-F1的作用下推动阀5下移,阀门被打开,泵的出口与入口油路接通,系统压力被打开,泵的出口与入口油路接通,系统压力开始下降,直至恢复原工作压力,阀门又呈关闭状态。  ②过滤分离器,为了获得高洁净度燃油,在管路中需加装高性能的过滤分离器,将油中的水分,胶质和杂质分离出来,图3-36为两级过滤分离器。第一级滤芯2为聚结滤芯,由经过特殊处理的滤纸或玻璃纤维,合成材料,毛毡、棉织品等制成。油流经滤芯时,首先滤出的固体物质,再将胶质分离,同时将分离出的小水粒聚集成大水滴,落入由外壳形成的集水器中,第二级滤芯1为分离器滤芯,表面涂有聚四氟乙烯的表面滑下,滴入集水池中,达到彻底分离水的作用。  |

| 与本页内容相关的产品 |